|

ENCYKLOPEDIA RADIOELEKTRONIKI I INŻYNIERII ELEKTRYCZNEJ Montaż i demontaż elementów. Encyklopedia elektroniki radiowej i elektrotechniki

Encyklopedia radioelektroniki i elektrotechniki / Ham Radio Technologie 7.1. Montaż na płytkach drukowanych.Przed montażem wydrukowane przewodniki i pola stykowe należy przygotować do lutowania - oczyścić z warstwy tlenku i zanieczyszczeń. Jeśli instalacja zostanie przeprowadzona natychmiast po wyprodukowaniu płytki drukowanej, wystarczy przetrzeć przewody wacikiem zamoczonym w alkoholu. Jeżeli od wyprodukowania płyty minęło dużo czasu i powłoka metalowa pociemniała (utleniała się), to najpierw należy ją oczyścić do połysku drobnoziarnistym papierem ściernym, a następnie dokładnie spłukać alkoholem. Po odtłuszczeniu na wszystkie pola stykowe płytki drukowanej nakłada się cienką warstwę topnika kalafonii za pomocą pędzla (patrz tabela 9.2). Do montażu i lutowania należy również przygotować elementy radiowe i mikroukłady. Aby to zrobić, ich wnioski są formowane (nadają im pożądany kształt), przycinane na wymaganą długość, czyszczone (pkt 7.9) i konserwowane. Wyprowadzenia formowane są w celu, po pierwsze, dopasowania odległości pomiędzy nimi a polami stykowymi, a po drugie, aby zapobiec odrywaniu się wydrukowanych przewodów i pól stykowych przy nieostrożnym dociskaniu korpusu elementu. Formowanie można wykonać za pomocą pęsety, szczypiec miniaturowych, szczypiec okrągłych lub prostego urządzenia (punkt 5.4). Ponieważ siła przyczepności folii do płytki jest niska i maleje pod wpływem ogrzewania, podczas lutowania połączeń na płytce drukowanej należy zachować ostrożność, aby uniknąć przegrzania, ponieważ może to prowadzić do odklejenia przewodów i podkładek od płytki. Do lutowania należy stosować luty o niskiej temperaturze topnienia: POSK 50, POS 61 i inne (patrz tabela 9.1) Moc lutownicy elektrycznej podczas lutowania tymi lutami nie powinna przekraczać 35-40 W. W niektórych przypadkach w otworach płytek drukowanych montowane są zaślepki do elementów tuningowych. Lutowanie tłoków jest warunkiem niezawodnej pracy urządzenia.

7.2. Metoda montażu złożonegoprzedstawia się następująco (ryc. 7.1). Na dnie formy umieszcza się warstwę masy plastycznej (formy formierskiej lub plasteliny) odpowiadającej rozmiarowi przyszłej deski; Na górze umieszczony jest szkic schematu elektrycznego wykonany na kalce technicznej w skali 1:1, wskazujący położenie elementów i ich zacisków. Szkic pokryty jest przezroczystą warstwą ochronną, np. folią. Następnie ułóż elementy zgodnie ze szkicem. Jednocześnie warstwa ochronna, kalka i masa plastyczna są przebijane wnioskami. Następnie formularz jest wypełniany związkiem. Wnioski radioelementów przed wbudowaniem ich w masę plastyczną są prostowane, wyginane zgodnie ze szkicem montażowym i w razie potrzeby skracane. Zasada rozmieszczenia elementów obwodu jest taka sama jak w przypadku instalacji konwencjonalnej. W próbkach doświadczalnych płytek drukowanych elementy obwodów są umieszczone tak, aby po wylaniu obudowy znajdowały się nad warstwą zespoloną. W sprawdzonych schematach korpus elementów można częściowo lub całkowicie zanurzyć w zaprawie. Nie zaleca się wypełniania masą części ferrytowych bez specjalnego zabezpieczenia. Do montażu w ten sposób można zastosować żywicę epoksydową, akrylan poliestru i podobne związki. Masa powinna być przezroczysta i łatwo rozlewna, a po stwardnieniu elastyczna. Wymagania te spełnia związek epoksydowy o następującym składzie (w częściach masowych): żywica epoksydowa-100, ftalan dibutylu od 20 do 25, polietylenopoliamina od 12 do 15.

Grubość warstwy mieszanki może wynosić 1,5-3,5 mm. Masa polimeryzuje najpierw w temperaturze pokojowej przez 6-12 godzin, a po wyjęciu z formy w temperaturze 60-80°C przez kolejne 4-6 godzin, także odporność montażu na obciążenia udarowe. Opór elektryczny izolacji między przewodami części uzyskuje się co najmniej 1000 MΩ. Połączenia elektryczne wykonuje się za pomocą przewodu montażowego metodą lutowania. W przypadku konieczności wymiany elementów wystarczy podgrzać przewody lutownicą do roztopienia lutu i zmiękczenia związku epoksydowego w pobliżu przewodów na całej grubości warstwy, następnie usunąć element pęsetą lub metalowym haczykiem , włóż w jego miejsce nowy i wypełnij masą. Zaleca się realizację w pełni rozwiniętego i skonfigurowanego obwodu, jeśli ma on pracować w warunkach dużej wilgotności, w postaci modułu, tj. całkowicie wypełnić masą zarówno od strony korpusów elementów, jak i od strony montażu. 7.3. Instalacja wciskanaw materiał termoplastyczny (tworzywo winylowe, szkło organiczne itp.). Wyprowadzenia wszystkich elementów formujemy przed montażem na płytce, jak pokazano na rys. 7.2. Podczas montażu dociska się je do płytki zaostrzoną lutownicą. W tym przypadku materiał płyty topi się, a ołów zanurza się w płycie na głębokość nieco większą niż jej średnica. Następnie wycofuje się lutownicę i przytrzymuje element w miejscu, aż tworzywo sztuczne stwardnieje. Końcówki elementów, które muszą być ze sobą połączone, muszą być zamocowane jak najbliżej siebie i przylutowane. Podczas lutowania mocowanie elementów nie jest zakłócane, ponieważ podczas nagrzewania przewodów nie występują na nich praktycznie żadne obciążenia mechaniczne, a przewody są dość dobrze trzymane przez otaczający je plastik. Przy tej instalacji wygodnie jest używać dwóch lutownic: jednej do wciskania części, drugiej do wykonywania połączeń. Zmontowana i przetestowana płyta pokryta jest ochronną warstwą kleju epoksydowego. 7.4. Instalacja domowych modułów.Projektowanie i montaż urządzeń małogabarytowych, zwłaszcza przeznaczonych do produkcji w kilku egzemplarzach (sprzęt dla gospodarki narodowej, do zdalnego sterowania modelami itp.), ulega znacznemu uproszczeniu w przypadku zastosowania modułów stanowiących kompletne jednostki funkcjonalne. Węzeł jest wstępnie makietowany, co zapewnia jego sprawność bez konieczności dodatkowej regulacji po złożeniu ze standardowych elementów eksploatacyjnych o zadanej tolerancji parametrów. Następnie sprawdzają stabilność pracy węzła z rozmieszczeniem elementów takim, jakie będzie w module. Każdy element owija się dwiema lub trzema warstwami lakierowanej tkaniny lub na korpus nakłada się kawałek rurki z polichlorku winylu i umieszcza w klipsie (ryc. 7.3). Elementy posiadające pierścieniowy występ na korpusie (na przykład diody Zenera) są wyrównane pod względem średnicy za pomocą nawiniętej lakierowanej tkaniny. Układam tranzystory w okrągłej obudowie parami z wnioskami w przeciwnych kierunkach. Zacisk zaciskowy z kołkami porusza się pod działaniem stalowej sprężyny w rowkach prowadzących i ustala położenie elementów podczas montażu modułu. Obudowa uchwytu wykonana jest z blachy stalowej o grubości 0,5 mm. Wymiary pokazane na rysunku są przybliżone. Wymiar A jest określony przez objętość modułu. Elementy montuje się metodą lutowania, cały blok izolowany jest lakierowaną tkaniną i umieszczany w obudowie ekranu wykonanej z blachy mosiężnej lub miedzianej o grubości 0,2-0,3 mm. Moduł jest wypełniony masą epoksydową lub przykryty płytką izolacyjną z otworami, przez które przeprowadza się przewody. Tak wykonany moduł zawierający np. dwa tranzystory KT316, pięć rezystorów MLT-0,125 i trzy kondensatory KM-5a ma wymiary 12X14X15 mm.

7.5. Instalacja owijaniapodczas prototypowania pozwala na lepszą konserwację elementów, gdyż eliminuje wielokrotne lutowanie ich pinów. Istotą instalacji uzwojenia jest to, że wszystkie połączenia w urządzeniu są wykonane z gołego drutu miedzianego (najlepiej ocynowanego), szczelnie owijając go wokół przewodów części. Proste urządzenie (ryc. 7.4) pozwala zapewnić niezawodny kontakt elektryczny w połączeniu i ułatwić tę operację. Podstawą urządzenia jest nabój z uchwytem na ołów z kompasu kreślarskiego (odpowiedni jest uchwyt z przelotowym otworem osiowym). Na trzonek uchwytu wciskana jest mosiężna rurka o długości około 80 mm. Do górnego (zgodnie z rysunkiem) końca rurki przylutowane są dwa mosiężne paski o wymiarach 25X5X0,5 mm z otworami montażowymi. Paski te tworzą uchwyt cewki z zapasem drutu montażowego; osią cewki jest śruba. Do wkładu uchwytu elektrody zaciśnięte są dwie stalowe rurki wycięte z igieł strzykawki medycznej. Rura 1 ma średnicę zewnętrzną 0,8 i długość 35 mm, natomiast rura 2 ma średnicę zewnętrzną odpowiednio 1,2 i 25 mm. Rurka 2 pełni funkcję prowadnicy drutu montażowego i jednocześnie obcinaka usuwającego z niego warstwę tlenku. Wystający koniec tej rurki należy naostrzyć prostopadle do jej osi na ściernicy; krawędzie powinny być ostre, ale bez zadziorów. Krawędzie przeciwległego końca rurki wygładza się i nakłada na nią rurkę prowadzącą o długości około 100 mm wykonaną z polichlorku winylu. Rura 1 działa jak oś: nakłada się ją na wyjście części i wokół niej obraca się urządzenie, dociskając palcem koniec drutu montażowego do płytki. W tym przypadku przewód instalacyjny jest wyciągany z rurki 2 i szczelnie owinięty wokół końcówki. Rurka 1 powinna wystawać z wkładu na 4 mm, a rurka 2 na 3,7 mm. Po nawinięciu przewodu na jeden zacisk urządzenie przenosi się na drugi zacisk i tak bez przerywania przewodów podłącza się wymaganą liczbę zacisków. Wymagane napięcie drutu ustawia się za pomocą nakrętki. Po krótkiej praktyce z urządzeniem uzyskuje się dość niezawodny kontakt elektryczny. 7.6. Listwy montażowe, do których przymocowane są płatki bez rozszerzania i nitowania, są proste w konstrukcji i łatwe w produkcji. Półfabrykat uchwytu montażowego jest wycięty z folii miedzianej lub mosiężnej lub blachy ocynowanej (ryc. 7.5, a). Szczeliny są wykonane po obu stronach. „Anteny” płatków są odchylone do tyłu (ryc. 7.5,6). Następnie przedmiot obrabiany jest wkładany do otworu i zaciskany jest pasek, jak pokazano na ryc. 7.5, ok.

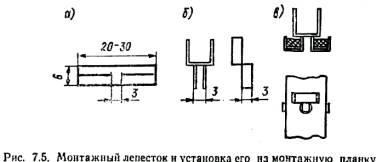

7.7. Zacisk do połączeń tymczasowych przewody i elementy radiowe jest wygodne przy opracowywaniu prostych obwodów, ponieważ pozwala szybko połączyć przewody różnych elementów lub końcówki przewodów montażowych (ryc. 7.6). W otwór w płytce drukowanej wkłada się zacisk z drutu, na który zakłada się sprężynę. Odizolowane przewody montażowe lub przewody elementów wkręca się w pętlę wystającą na czoło płytki. Siłą sprężyny zostaną dociśnięte do siebie, zapewniając niezawodny kontakt elektryczny. 7.8. Izolacja obudów pierwiastków promieniotwórczychpodczas montażu można to zrobić za pomocą kawałka rury PCV. Dla lepszego zamocowania średnica rurki powinna być nieco mniejsza od korpusu elementu. Kawałek rurki 1,2-1,5 razy dłuższy od długości korpusu trzyma się w acetonie przez około godzinę (lub 30-40 minut w dichloroetanie). Po tym czasie materiał rury pęcznieje, uzyskując wyjątkowo dużą elastyczność, rura wydłuża się i zwiększa średnicę. Za pomocą pęsety ostrożnie umieszcza się rurkę na korpusie elementu i pozostawia na świeżym powietrzu przez co najmniej 2 h. W tym czasie rurka kurczy się, ściśle przylegając do korpusu. Odetnij nadmiar rurki. 7.9. Oczyszczanie wniosków.Podczas przechowywania końcówki radioelementów po pewnym czasie pokrywają się zwykle warstwą tlenku, co utrudnia lutowanie montażowe. Wygodne (i szybkie) jest czyszczenie wniosków za pomocą gumki studenckiej. W gumce za pomocą cienkiego wiertła wierci się kilka otworów, przez które przewody elementów przeciąga się z siłą 3-4 razy, ściskając gumkę palcami. Płaskie końcówki przeciąga się pomiędzy dwiema ciasno ściśniętymi gumkami lub przez szczelinę wykonaną w gumce, albo gumkę wykorzystuje się jak zwykle podczas wymazywania, kładąc końcówkę elementu na płaskiej powierzchni. 7.10. Tłok montażowy wykonany z rezystora MLT.W przypadku wadliwego rezystora ostrożnie oddziel nasadkę od podstawy ceramicznej za pomocą szczypiec i ocynuj ją od wewnątrz.Przewód nasadki wlutowuje się w otwór w płytce, a następnie przewody części wkłada się do powstałego tłoka. Metoda ta jest najskuteczniejsza przy naprawie urządzeń, ich modyfikowaniu i ulepszaniu. 7.11. Tłoczek montażowy z zespołu piszącego długopisupraktycznie nie wymaga modyfikacji przed montażem na płytce. Jego wnękę oczyszcza się z resztek pasty pisarskiej, kalcynuje w ogniu i przemywa alkoholem lub acetonem. Następnie cynują miejsce przyszłego lutowania. Tłok instaluje się na płytce drukowanej, a złącze z przewodem drukowanym jest lutowane. Nadmiar pręta (wraz z kulką) jest odcinany. W razie potrzeby szkło tłoka można nawiercić na średnicę 1,5 mm. 7.12. Spirale zamiast tłokówstosowane przy dużej liczbie lutowanych przewodów, gdy nie ma gotowych kołpaków montażowych o wymaganej średnicy i długości lub materiału do ich wykonania. Z ocynowanego drutu montażowego cewkę nawija się na cewkę na metalowym trzpieniu o odpowiedniej średnicy, za pomocą obcinaków do drutu oddziela się odcinek o wymaganej długości, wkłada w otwór w płytce drukowanej i wykonuje złącze z drukowanym przewodnikiem lutowane. 7.13. Podkładki do montażu tranzystorów serii MPmogą być wykonane z plastikowych nakrętek z tubek, na przykład pasty do zębów. Takie mocowanie tranzystorów zapewnia wystarczającą sztywność, gdy urządzenie pracuje w warunkach drgań i wibracji. W przypadku przewodów tranzystora w nasadce wierci się trzy otwory. 7.14. Przycinanie otworów, przez które przeprowadzane są przewody montażowe lub wiązki, można wykonać z kawałka rurki PCV. Do obszywania otworów w panelach o grubości 1-2 mm można zastosować rurę o średnicy 3-5 mm. Długość odcinka wyznacza się ze wzoru l=n(d-0,6), gdzie d jest średnicą otworu; 0,6 to dwukrotność grubości ścianki rury. Rura jest cięta na obu końcach pod kątem 45 ° (ryc. 7.7). Za pomocą maszynki do golenia lub ostrego noża ostrożnie przecina się rurkę wzdłuż najdłuższej tworzącej, rozsuwa krawędzie i otacza otwór. Do obrzeża otworów w panelach o grubości 3-7 mm stosuje się rury o średnicy 7-15 mm. 7.15. Demontaż elementów wielostykowych(cewki pętli, transformatory, przekaźniki elektromagnetyczne, tranzystory itp.) jest nie tylko pracochłonne, ale także nie wyklucza możliwości oderwania folii od płytki, ponieważ w praktyce amatorskiej zwykle naprzemiennie podgrzewają punkty lutownicze i przechylając część stopniowo wyciągać wyprowadzenia elementów z otworów w płycie . Poniżej trzy sposoby wolne od tych niedociągnięć.

1 th way.Na pręcie lutownicy elektrycznej wykonana jest specjalna dysza, podobna na przykład do pokazanej na ryc. 8.5, e i 8,8. 2 th way.Przylutuj każde wyjście osobno, używając urządzenia w postaci rurki wykonanej ze słabo ocynowanego metalu, na przykład aluminium. Grubość ścianki rury nie powinna być większa niż 0,2 mm, tj. nie większa niż szczelina między wyjściem a otworem w desce. Średnica wewnętrzna musi odpowiadać średnicy lutowanego zacisku. Urządzenie może być również wykonane z blachy lub z cienkościennej rurki o większej średnicy poprzez włożenie do niej drutu lub trzpienia wiertła o średnicy równej średnicy wylotu. Zaciśnij koniec rurki na długość 5-10 mm za pomocą szczypiec. Nadmiar materiału należy odciąć nożyczkami, a brzeg spiłować pilnikiem igłowym. Konieczne jest zamocowanie wyprodukowanej rurki na pręcie wykonanym z żaroodpornego materiału o niskiej przewodności cieplnej. Aby zlutować wyjście należy nałożyć na nie rurkę i podgrzać lutownicą miejsce lutowania oraz rurkę. Gdy tylko lut zacznie się topić, obracającą się rurkę wkłada się w szczelinę między przewodem a otworem, a lutownicę usuwa się. Po zestaleniu lutu rurkę ostrożnie usuwa się. Operację tę wykonuje się ze wszystkimi wnioskami. Wtedy element można łatwo zdjąć z deski, nie uszkadzając folii. W tym samym celu można użyć igły ze strzykawki medycznej. Końcówka igły o odpowiedniej średnicy jest szlifowana prostopadle do osi. Należy usunąć zadziory, a otwór na końcu powinien być lekko zagłębiony. Metoda 3. Roztopione lutowie jest odsysane podczas demontażu elementów wielostykowych za pomocą konwencjonalnego odkurzacza, mocując do jego elastycznego węża cienkościenną metalową rurkę o średnicy 5-8 i długości 100-150 mm (pkt 5.45). . Miejsce lutowania pinu podgrzewa się lutownicą. Gdy tylko lut zacznie się topić, doprowadza się do niego rurkę i obszar lutowania oczyszcza się z lutu. Podczas przemieszczania się po rurze krople lutu mają czas ostygnąć i nie uszkadzają węża odkurzacza ani worka na kurz. 7.16. Demontaż mikroukładów(na przykład seria K133) można wygodnie wykonać, wkładając kawałek żyletki pod korpus mikroukładu, tak aby krawędź tnąca opierała się o złącza lutowane dwóch lub trzech zewnętrznych zacisków. Poprzez jednoczesne nagrzanie tych lutów lutownicą, ostrze przesuwa się z siłą w kierunku kolejnych zacisków. Spowoduje to oddzielenie pinów od płytki. Po odlutowaniu w ten sposób jednego rzędu zacisków przejdź do kolejnego rzędu. Mikroukłady z zaciskami pinowymi można zdemontować metodami podanymi w paragrafie 7.15. 7.17. Uchwyt do demontażu mikroukładówpozwala na szybkie wyjęcie chipa, co zmniejsza prawdopodobieństwo jego przegrzania. W takim przypadku ogrzewanie odbywa się za pomocą specjalnej lutownicy grupowej lub dyszy, podgrzewając wszystkie przewody jednocześnie (ryc. 8.5, 8.8). Chwyt wykonany jest z zacisku krokodylkowego. Na szczękach zacisku odcina się zęby, wierci dwa otwory, nituje blachy stalowe o szerokości 7 mm i grubości 1 mm, następnie ich końce zagina się względem siebie pod kątem 90°. Końcówki uchwytu wkłada się od końcówek pod obudowę mikroukładu, lutowanie jest podgrzewane, a mikroukład szybko wyjmuje się z otworów w płytce (lub usuwa z pól stykowych). Jeżeli mikroukłady są zamontowane na płytce ciasno jeden obok drugiego, tak że nie można zamontować uchwytu końcowego, można wykonać uchwyt boczny z płytkami o nieco innym kształcie. Szerokość części roboczej płytek musi być równa długości korpusu mikroukładu. Na końcach płytek wykonane są szczeliny o szerokości i skoku podobnym do pinów mikroukładu. Czy wiedziałeś?. 7.18.Sprawdzenie wszystkich elementów radiowych przed instalacją gwarantuje funkcjonalność i pomyślną konfigurację urządzenia. Większość elementów radiowych można sprawdzić za pomocą konwencjonalnego testera, a kondensatory, w tym te o małej pojemności (dziesiątki, a nawet jednostki pikofaradów), w przypadku braku miernika pojemności, można sprawdzić za pomocą słuchawek. Kondensator naładowany ze źródła napięcia jest rozładowywany do rezystancji telefonów, a przydatność ocenia się na podstawie kliknięcia telefonu. Im większa pojemność kondensatora (przy stałym napięciu), tym głośniejszy będzie dźwięk rozładowania. Podczas wykonywania takiego testu konieczne jest przyłożenie napięcia nie wyższego niż napięcie znamionowe dla tego typu kondensatora. 7.19.Jeśli nie jest możliwa wymiana konkretnego mikroukładu na identyczny, ale w innym przypadku istnieje taki, który odpowiada jego celowi funkcjonalnemu i parametrom, można wykonać blok adaptera z folii z włókna szklanego lub getinaxu. Mikroukład jest zamontowany na bloku adaptera, który jest połączony stykami z płytką drukowaną. Styki stykowe wykonane są z kawałków drutu o średnicy 0,4-0,5 mm. 7.20. Jeśli w gotowej płycie nie są zamontowane klipsy montażowe, ale nie ma ich pod ręką i nie ma możliwości zastosowania się do porad zawartych w paragrafach. 7.10-7.12, następnie, aby zachować wydrukowane okablowanie przy wyborze elementów, w niezbędnych punktach mocowania lutuje się kawałki cynowanego drutu miedzianego o średnicy 0,5-0,6 mm i przylutowuje do nich wybrane elementy. Na koniec regulacji usuwa się kawałki drutu i lutuje wybrany element. 7.21.Mikroukład z zaciskami pinowymi można zdemontować, ostrożnie podgrzewając płytkę drukowaną od strony lutowania w płomieniu lampy alkoholowej. 7.22.Wygodnie jest usunąć izolację z przewodów instalacyjnych za pomocą specjalnego noża, który można wykonać z kawałka brzeszczotu do metalu. Płótno należy uwolnić (str. 1.3), wywiercić w nim otwór o średnicy 2-4 mm. Połącz otwór z krawędzią płótna trójkątnym wycięciem, wyostrz krawędzie wycięcia. Następnie utwardz płótno. Owiń rękojeść taśmą izolacyjną - i nóż jest gotowy do użycia. 7.23.Atrament do pisania na rurkach PCV można przygotować rozpuszczając 6 g nigrozyny w 50 ml etanolu i dodając 50 ml cykloheksanu. 7.24. Końcówki srebrne radioelementów, płytki stykowe, podkładki można oczyścić z warstwy tlenkowej np. 2-5% roztworem kwasu solnego przez minutę w temperaturze 50-GO°C, zanurzyć w roztworze lub wielokrotnie przecierać zwilżonym wacikiem w ciepłym roztworze. Następnie należy dokładnie spłukać i wysuszyć. 7.25.Jeśli śruba wypełniona farbą zostanie dobrze nagrzana lutownicą przed odkręceniem, farba zmięknie, a śrubokręt nie uszkodzi szczeliny. 7.26.Śruby elementów mocujących anteny lub innych urządzeń znajdujących się na wolnym powietrzu warto przed montażem pokryć mieszanką grafitu z olejem maszynowym lub specjalnym smarem grafitowym, aby po takim zabiegu można je było łatwo odkręcić nawet po kilku latach. 7.27.Zardzewiałe śruby i nakrętki można odkręcić, najpierw oblewając złącze naftą lub terpentyną (lub zanurzając w którymś z tych płynów), a po pewnym czasie podpalając. Po spaleniu pozostałej cieczy połączenie gwintowe z reguły można wykręcić. 7.28.Zardzewiałą nakrętkę z gwintem M8 (lub większym) można odkręcić, jeśli na jednej lub trzech powierzchniach wykonano nacięcia o głębokości 1-2 mm za pomocą dłuta, a gwint zwilżono naftą. Autor: tolik777 (aka Viper); Publikacja: cxem.net

Maszyna do przerzedzania kwiatów w ogrodach

02.05.2024 Zaawansowany mikroskop na podczerwień

02.05.2024 Pułapka powietrzna na owady

01.05.2024

▪ Kontaktron miniaturowy firmy Coto Technology ▪ Zmierzony czas bez użycia zegara ▪ Procesor Toshiba do urządzeń elektronicznych do noszenia ▪ Pary zawierają metale toksyczne

▪ część witryny internetowej elektryka. UEP. Wybór artykułów ▪ artykuł Gięcie cyny. Wskazówki dla modelarza ▪ artykuł Czego nie należy robić w ciągu dwudziestu minut po jedzeniu? Szczegółowa odpowiedź ▪ artykuł Izolator. Standardowe instrukcje dotyczące ochrony pracy ▪ artykuł Prosty mnożnik współczynnika Q. Encyklopedia elektroniki radiowej i elektrotechniki

Strona główna | biblioteka | Artykuły | Mapa stony | Recenzje witryn www.diagram.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Zostaw swój komentarz do tego artykułu:

Zostaw swój komentarz do tego artykułu: