|

Notatki z wykładów, ściągawki

Inżynieria materiałowa. Notatki z wykładu: krótko, najważniejsze

Katalog / Notatki z wykładów, ściągawki Spis treści

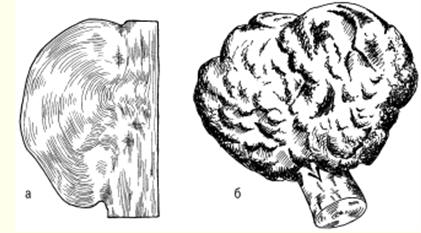

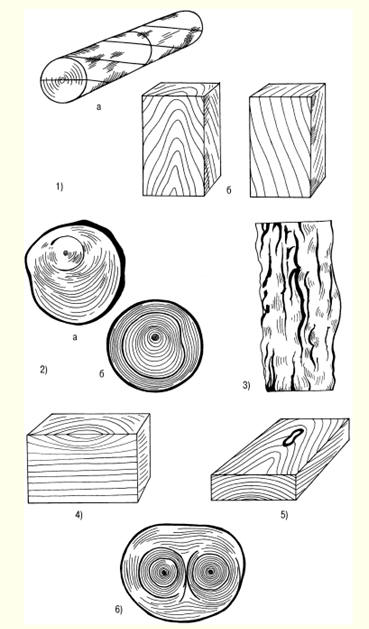

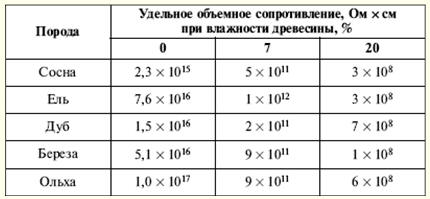

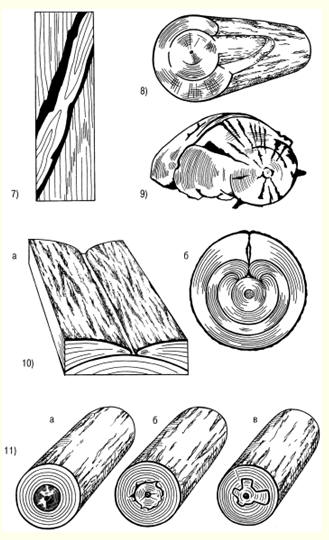

WYKŁAD nr 1. Struktura drewna 1. Rodzaje gatunków drzew i części drzewa Rosnące drzewa składają się z następujących elementów: korzenie, pień, gałęzie, liście. System korzeniowy drzew pełni rolę dostawcy wilgoci i składników odżywczych z gleby wzdłuż pnia i gałęzi do liści. Ponadto korzenie utrzymują drzewa w pozycji pionowej. Przez gałęzie wilgoć przepływa do liści, w których zachodzi proces fotosyntezy - zamiana energii promieniowania słonecznego na energię wiązań chemicznych substancji organicznych z absorpcją dwutlenku węgla z powietrza i uwolnieniem tlenu . To nie przypadek, że lasy nazywane są płucami planety. Produkty fotosyntezy z liści przekazywane są poprzez gałęzie do pozostałych części drzew – pnia i korzeni. W ten sposób gałęzie działają jak kanały, przez które następuje wymiana substancji między liśćmi a resztą drzewa. Drzewa iglaste - sosna, cedr, świerk, modrzew - mają wąskie liście - igły, a drzewa liściaste - szerokie liście. Z reguły gatunki drzew liściastych rosną głównie w umiarkowanych i południowych szerokościach geograficznych, a drzewa iglaste rosną głównie w północnych szerokościach geograficznych. W zależności od gatunku i warunków klimatycznych wzrostu drzewa mają różną wysokość i średnicę pnia. Można je jednak podzielić na trzy kategorie. Pierwsza obejmuje drzewa pierwszej wielkości, które osiągają wysokość 20 m lub więcej. Są to świerk, cedr, modrzew, sosna, brzoza, osika, lipa, dąb, jesion, klon itp. W tropikach i subtropikach wysokość poszczególnych drzew sięga 100 m lub więcej. Druga kategoria obejmuje drzewa drugiej wielkości, o wysokości 10-20 m. Są to w szczególności wierzba, olcha, jarzębina itp. Trzecia kategoria - drzewa trzeciej wielkości, których wysokość wynosi 7- 10 m. Są to jabłka, wiśnie, jałowce itp. . Średnica pnia drzewa waha się zwykle od 6 do 100 cm lub więcej i zależy od gatunku, wieku drzew i warunków klimatycznych wzrostu. W niektórych przypadkach średnica pni drzew może przekraczać 3 m - w przypadku dębu, topoli i niektórych innych gatunków. Drewno pozyskuje się poprzez ścinanie pni drzew po usunięciu gałęzi. W tym przypadku plon drewna wynosi 90 lub więcej procent objętości pnia drzewa. Na początkowym etapie obróbki drewna wykonywany jest poprzeczny lub końcowy odcinek pnia. Na przekroju widoczne są: kora pokrywająca zewnętrzną część pnia i składająca się z warstwy zewnętrznej – skorupy oraz warstwy wewnętrznej – kambium łykowego – cienkiej, niewidocznej dla oka warstwy pomiędzy korą a drewnem (w okresie wzrostu drzew żywe komórki kambium dzielą się i dzięki temu drzewo rośnie w grubości); biel to strefa życia drewna; rdzeń, który przylega do rdzenia pnia i stanowi martwą strefę centralną, która nie uczestniczy w procesach fizjologicznych; rdzeń, znajdujący się pośrodku i stanowiący luźną tkankę o średnicy 2-5 mm lub większej (w zależności od gatunku i wieku drzewa). W rosyjskim przemyśle leśnym głównym przedmiotem pozyskiwania są pnie drzew, a gałęzie i gałązki są spalane lub wykorzystywane na opał. W Kanadzie, Szwecji i Finlandii wszystkie składniki drzew są poddawane recyklingowi, więc straty drewna są tam minimalne, a wydajność papieru, tektury i innych rzeczy jest maksymalna. 2. Makroskopowa struktura drewna Dzięki przekrojowi pnia drzewa można ustalić główne cechy makroskopowe: biel, twardziel, warstwy roczne, promienie rdzeniowe, naczynia, kanały żywiczne i repetycje rdzeniowe. U młodych drzew wszystkich gatunków drewno składa się wyłącznie z bieli. Następnie, w miarę wzrostu, żywe elementy wokół rdzenia obumierają, a ścieżki przewodzące wilgoć zatykają się i następuje w nich stopniowe gromadzenie się substancji ekstrakcyjnych - żywic, garbników, barwników.U niektórych drzew - sosny, dębu, jabłoni i inni - strefa środkowa pnia nabiera ciemnego koloru. Takie drzewa nazywają się dźwięk. U pozostałych drzew kolor strefy środkowej i bieli pnia jest taki sam. Nazywają się niezwiązane z rdzeniem. Drzewa bez jądra dzielą się na dwie grupy: dojrzały-drzewny (lipa, jodła, buk, świerk), w których wilgotność w środkowej części pnia jest mniejsza niż na obwodzie, oraz biel, w którym zawartość wilgoci jest taka sama w całym przekroju pnia (brzoza, klon, kasztan itp.). Ponadto masa bielu zmniejsza się od wierzchołka do końca, a także wraz ze wzrostem wieku drzewa. Wiek drzew można określić na podstawie liczby rocznych warstw, które rosną jeden rocznie. Warstwy te są wyraźnie widoczne na przekroju pnia. Są to koncentryczne warstwy wokół rdzenia. Ponadto każdy słoj roczny składa się z warstwy wewnętrznej i zewnętrznej. Warstwa wewnętrzna powstaje wiosną i wczesnym latem. Nazywa się to wczesne drewno. Warstwa zewnętrzna powstaje pod koniec lata. Wczesne drewno ma mniejszą gęstość niż późne drewno i jest jaśniejsze. Szerokość warstw rocznych zależy od wielu powodów: po pierwsze, od warunków pogodowych w okresie wegetacji; po drugie, na warunki wzrostu drzewa; po trzecie, z rasy. Na przekroju drzew widać promienie rdzeniowe biegnące od środka pnia do kory. U drzew liściastych zajmują do 15% objętości drewna, u drzew iglastych 5-6%, a im większa ich liczba, tym gorsze właściwości mechaniczne drewna. Szerokość promieni rdzeniowych waha się od 0,005 do 1,0 mm w zależności od gatunku drzewa. Drewno iglaste różni się od drewna liściastego tym, że zawiera komórki produkujące i przechowujące żywicę. Ogniwa te są pogrupowane w poziome i pionowe kanały żywiczne. Długość kanałów pionowych waha się od 10-80 cm przy średnicy około 0,1 mm, a poziome kanały żywiczne są cieńsze, ale jest ich dużo - do 300 sztuk na 1 cm 2. Drewno liściaste ma naczynia w postaci systemu komórek do przenoszenia wody i rozpuszczonych w nim minerałów z korzeni do liści. Naczynia mają postać rurek o średniej długości 10 cm i średnicy 0,02-0,5 mm, aw drzewach niektórych gatunków skupione są we wczesnych strefach warstw rocznych. Nazywa się je pierścieniowymi. W drzewach innych gatunków naczynia są rozmieszczone na wszystkich rocznych warstwach. Te drzewa nazywane są dyfuzyjno-naczyniowymi. 3. Mikroskopijna struktura drewna iglastego i liściastego Drewno iglaste ma pewną mikrostrukturę, którą można ustalić za pomocą mikroskopów oraz metod badań chemicznych i fizycznych.Drewno iglaste różni się od drewna liściastego stosunkowo regularną strukturą i prostotą. W strukturze drewna iglastego występują tzw. tracheidy wczesne i późne. Jak ustaliły badania, wczesne tracheidy pełnią funkcję przewodników wody z rozpuszczonymi w niej minerałami, które pochodzą z korzeni drzewa. Tracheidy mają kształt silnie wydłużonych włókien o ukośnie ściętych końcach. Badania wykazały, że w rosnącym drzewie tylko ostatnia warstwa roczna zawiera żywe cewniki, a reszta zawiera elementy martwe. W wyniku badań okazało się, że promienie rdzeniowe są tworzone przez komórki miąższowe, wzdłuż których przemieszczają się rezerwowe składniki odżywcze i ich roztwory po pniu. Te same komórki miąższowe biorą udział w tworzeniu pionowych i poziomych przewodów żywicznych. Pionowe kanały żywiczne w drewnie iglastym, występujące w późnej strefie warstwy rocznej, tworzą trzy warstwy żywych i martwych komórek. W promieniach rdzeniowych znaleziono poziome kanały żywiczne. Według wyników badań profesora V. E. Vichrowa drewno sosnowe ma następującą strukturę mikroskopową: 1) przekrój; 2) nacięcie promieniowe; 3) cięcie styczne.  Ryż. 1. Przekroje pnia drzewa: P - poprzeczny, R - promieniowy, T - styczny Jak ustaliły badania, mikrostruktura drewna liściastego w porównaniu z drewnem iglastym ma bardziej złożoną strukturę. W drewnie twardym tchawice naczyniowe i włókniste służą jako przewodniki wody z rozpuszczonymi w niej minerałami. Tę samą funkcję pełnią inne naczynia z drewna. Funkcję mechaniczną pełnią włókna libriform i włókniste tracheidy. Naczynia te mają postać długich pionowych rurek, składających się z pojedynczych komórek o szerokich wnękach i cienkich ściankach, a naczynia zajmują od 12 do 55% całkowitej objętości twardego drewna. Największa część masy drewna liściastego składa się z włókien libriform jako głównej tkaniny mechanicznej. Włókna Libriform to wydłużone komórki o spiczastych końcach, wąskich wnękach i potężnych ścianach z porami przypominającymi szczelinę. Tracheidy włókniste, podobnie jak włókna libriform, mają grube ściany i małe ubytki. Ponadto stwierdzono, że promienie rdzenia drewna liściastego łączą główną część komórek miąższowych, a objętość tych promieni może osiągnąć 28-32% (liczba ta dotyczy dębu). 4. Skład chemiczny drewna Skład chemiczny drewna zależy częściowo od jego stanu. Drewno świeżo ściętych drzew zawiera dużo wody. Ale w stanie całkowicie suchym drewno składa się z substancji organicznych, a część nieorganiczna wynosi tylko od 0,2 do 1,7%. Podczas spalania drewna część nieorganiczna pozostaje w postaci popiołu, który zawiera potas, sód, magnez, wapń oraz w niewielkich ilościach fosfor i inne pierwiastki. Część organiczna drewna wszystkich gatunków ma w przybliżeniu ten sam skład pierwiastkowy. Drewno całkowicie suche zawiera średnio 49-50% węgla, 43-44% tlenu, około 6% wodoru i 0,1-0,3% azotu. Lignina, celuloza, hemiceluloza, substancje ekstrakcyjne - żywica, guma, tłuszcze, garbniki, pektyny i inne - tworzą organiczną część drewna. Hemiceluloza zawiera pentozany i genksosany. Gatunki iglaste mają więcej celulozy w części organicznej, natomiast gatunki liściaste mają więcej pentozanów. Celuloza jest głównym składnikiem ścian komórkowych roślin, zapewnia także wytrzymałość mechaniczną i elastyczność tkanek roślinnych. Jako związek chemiczny celuloza jest alkoholem wielowodorotlenowym. Celuloza poddana działaniu kwasów ulega hydrolizie z wytworzeniem eterów i estrów, które wykorzystuje się do produkcji folii, lakierów, tworzyw sztucznych itp. Dodatkowo podczas hydrolizy celulozy powstają cukry, z których w procesie otrzymuje się alkohol etylowy fermentacja. Celuloza drzewna jest cennym surowcem do produkcji papieru.Kolejnym składnikiem organicznej części drewna – hemicelulozy – są polisacharydy roślin wyższych, które wchodzą w skład ściany komórkowej. W procesie przetwarzania celulozy otrzymuje się ligninę – amorficzną substancję polimerową o żółto-brązowej barwie. Najwięcej ligniny – do 50% – powstaje podczas obróbki drewna iglastego, a jej uzysk z drewna liściastego wynosi 20-30%. Bardzo cenne produkty otrzymuje się poprzez pirolizę drewna – suchą destylację bez dostępu powietrza w temperaturze do 550°C – węgiel drzewny, produkty ciekłe i gazowe. Węgiel drzewny wykorzystywany jest do wytapiania metali nieżelaznych, do produkcji elektrod, medycyny, jako sorbent do oczyszczania ścieków, odpadów przemysłowych i do innych celów. Z cieczy otrzymuje się tak cenne produkty, jak przeciwutleniacz benzyny, środki antyseptyczne - kreozot, fenole do produkcji tworzyw sztucznych itp. W organicznej części drewna iglastego znajdują się żywice zawierające terpeny i kwasy żywiczne. Terpeny są głównym surowcem do produkcji terpentyny. Żywica wydzielana przez drzewo iglaste służy jako surowiec do produkcji kalafonii. W procesie obróbki drewna uzyskuje się substancje ekstrakcyjne, w tym garbniki, wykorzystywane do garbowania skór. Główną część garbników stanowią garbniki - pochodne fenoli wielowodorotlenowych, które podczas obróbki skór oddziałują z ich substancjami białkowymi i tworzą nierozpuszczalne związki. Dzięki temu skóra zyskuje elastyczność, odporność na gnicie i nie pęcznieje pod wpływem wody. WYKŁAD nr 2. Rodzaje wad drewna 1. Sęki, pęknięcia Wady drewna - są to odchylenia od normy w strukturze pnia, wszystkie naruszenia stanu fizycznego. Do wad należą: sęki, pęknięcia, wady kształtu pnia, struktury drewna, plamy chemiczne, infekcje grzybicze, uszkodzenia biologiczne i mechaniczne, wady obróbki i wypaczenia. Najczęstszą wadą jest węzły - podstawy gałęzi obecne w drewnie pnia. Podczas cięcia drewna na jego powierzchni ujawniają się sęki o różnych kształtach i rodzajach. Na podstawie kształtu nacięcia na powierzchni drewna można wyróżnić sęki okrągłe, owalne i podłużne, a w zależności od stopnia wtopienia się w drewno dzieli się je dalej na wtopione, częściowo wtopione i niestopione oraz wypadające. . Podczas cięcia drewna na deski sęki mogą mieć różne położenie - plastik, krawędź, ściągacz, szyte - w przypadku przekroju podłużnego sęka jego część przechodzi jednocześnie do dwóch krawędzi tej samej strony deski oraz koniec - gdy węzeł znajduje się na końcu planszy. Zgodnie z wzajemnym układem sęków na tarcicy dzieli się je na rozsiany - samotne lub oddzielone od siebie w znacznej odległości, zgrupowane i rozgałęzione. Od dnia drewno samego trzonu sęka dzieli się na: jasne zdrowe, ciemne zdrowe, zdrowe z pęknięciami, zgniłe, zgniłe i „tytoniowe”, w których zbutwiałe drewno jest całkowicie lub częściowo zastąpione przez luźną masę o rdzawo-brązowym lub białawym kolorze . Obecność sęków w drewnie prowadzi do spadku wytrzymałości, utrudnia obróbkę i klejenie, obniża jakość (zwłaszcza przy dużej ich liczbie i średnicy). Niepołączone i zgniłe sęki znacznie obniżają jakość drewna, aw niektórych przypadkach sprawiają, że drewno nie nadaje się do produkcji produktów (na przykład desek). Innym rodzajem wady drewna jest pęknięcia, powstaje, gdy drewno pęka wzdłuż włókien. Pęknięcia powstają na rosnących i ściętych drzewach. Do pierwszych zalicza się pęknięcia metyczne, łuszczące się i mrozowe, do drugich zalicza się pęknięcia skurczowe. Największy zasięg mają pęknięcia metyczne, które przechodzą przez rdzeń pnia drzewa, a w miarę wysychania pozyskanego drewna zwiększają się ich rozmiary. W okrągłych kawałkach drewna takie pęknięcia występują zwykle na końcach, a w tarcicy lub częściach na końcach i powierzchniach bocznych. Gdy drewno jest uwarstwione wzdłuż warstwy rocznej, powstają pęknięcia łuszczące się, zwykle na granicy ostrego przejścia od drewna międzywarstwowego do drewna wielkowarstwowego, które występują we wszystkich gatunkach drzew. Podczas suszenia drewna narasta pękanie łuszczące się. Podczas suszenia drewna pod wpływem naprężeń wewnętrznych, pęknięcia skurczowe. Ten typ spękań różni się od innych (pęknięcia metyczne i mrozowe) mniejszą długością i głębokością. W deskach pęknięcia mogą sięgać do lica, krawędzi lub końca. W związku z tym nazywa się je arkuszem, krawędzią i końcem. Pęknięcia, zwłaszcza poprzez pęknięcia, naruszają integralność materiału drzewnego i zmniejszają jego wytrzymałość mechaniczną. 2. Wady kształtu pnia Obróbkę drewna wszystkich gatunków bardzo często komplikują występujące wady kształtu pnia: stożek, owalność, wyrostki, krzywizny i zarost. Ucieczka wyraża się zmniejszeniem średnicy kłody lub szerokości deski nieobrzynanej ponad spływ normalny, który wynosi 1 cm na 1 m długości asortymentu. Z reguły jest ona większa u drzew liściastych, szczególnie u drzew rosnących na otwartych przestrzeniach, a na całej długości pnia – w części wierzchołkowej. Tego typu defekt kształtu pnia zwiększa ilość odpadów przy piłowaniu i obieraniu drewna okrągłego oraz powoduje pojawienie się promieniowego pochylenia włókien w okleinie. owalność pień jest eliptycznym kształtem przekroju końca, w którym większa średnica jest 1,5 lub więcej razy większa niż mniejsza. Narosty w postaci miejscowego zgrubienia pnia o różnych kształtach i rozmiarach komplikują obróbkę drewna. narośla powstają w wyniku proliferacji tkanek pod wpływem różnych czynników drażniących - grzybów, niskich lub wysokich temperatur itp., a także pożarów, uszkodzeń mechanicznych i innych przyczyn.  Ryż. 2. Narośla: a) gładkie, b) wyboiste Gładkie odrosty (ryc. 2a) często pojawiają się na pniach sosny i brzozy. Warstwy roczne w miejscach narośli są zwykle szersze niż w pniu. Pagórkowate wyrostki, czyli czeczoty (ryc. 2b), tworzą się głównie na pniach brzozy, orzecha włoskiego, a także klonu, olszy czarnej, jesionu, buka, topoli itp. Drewno w strefie czeczota ma nieregularną strukturę z pofalowaniem -falisty kierunek włókien i ciemne wtrącenia w postaci małych plamek, kresek i kropek. W nacięciach czapki mają piękną fakturę, dlatego są wykorzystywane jako materiał do rękodzieła artystycznego oraz do produkcji forniru skrawanego. Taka wada kufra jak jego krzywizna, utrudnia także wykorzystanie drewna okrągłego i zwiększa ilość odpadów podczas piłowania. Krzywizna tułowia jest odchyleniem osi podłużnej od linii prostej i może mieć jedno zagięcie lub złożone - dwa lub więcej zakrętów. Często występuje rodzaj wady rozwojowej tułowia, taki jak tyłek, co wyraża się gwałtownym wzrostem średnicy odziołka drewna okrągłego, tj. gdy średnica odsadzenia jest 1,2 razy większa niż średnica w odległości jednego metra od tego końca. Podczas piłowania i łuszczenia drewna obecność takiej wady prowadzi do wzrostu ilości odpadów, a ponadto powoduje pojawienie się promieniowego pochylenia włókien w okleinie. Buttiness komplikuje również wykorzystanie drewna okrągłego zgodnie z jego przeznaczeniem i komplikuje obróbkę drewna. 3. Wady struktury drewna Podczas obróbki drewna często występują wady struktury drewna związane z nieprawidłową budową pnia. Istnieją następujące typy wady struktury drewna: 1) skośny, lub nachylenie włókien, czyli odchylenie włókien od podłużnej osi tułowia; 2) rolka - lity lub lokalny w postaci ostrego pogrubienia drewna późnych warstw rocznych; 3) włochatość - ostro falisty lub zdezorientowany układ włókien drzewnych (półwyroby z drewna z taką wadą są używane do produkcji wyrobów artystycznych, mebli, rękojeści siekier i różnych wyrobów rękodzielniczych); 4) zwinąć - lokalna krzywizna warstw rocznych w pobliżu sęków lub pędów (drewno z taką wadą wykorzystywane jest w meblarstwie i rzemiośle artystycznym); 5) kieszenie z żywicy. Występują w drewnie iglastym, zwłaszcza w świerku, są zagłębieniami między rocznymi warstwami wypełnionymi żywicą; 6) rozbił - fragment drewna iglastego bogato impregnowanego żywicą; 7) podwójny rdzeń - dwa rdzenie w jednym przekroju kłody, które powstają w miejscu rozwidlenia pnia; 8) pasierb - skarłowaciały i martwy drugi szczyt, który zwykle znajduje się pod ostrym kątem;